ساشه نوعی بستهبندی کوچک و سبک است که در صنایع مختلف مانند داروسازی، مواد غذایی، بهداشتی و آرایشی مورد استفاده قرار میگیرد. این بستهبندیها به دلیل قابلیت حمل و مصرف آسان، مورد توجه بسیاری از مصرفکنندگان و تولیدکنندگان قرار گرفتهاند. ساشهها معمولاً شامل مقدار کمی از محصول مانند پودر، مایع یا ژل هستند که به راحتی میتوان آن را در مکانهای مختلف نگهداری و استفاده کرد. این بستهبندیها به ویژه برای محصولاتی که به دوزهای کوچک نیاز دارند، ایدهآل هستند. بهعنوان مثال، در صنعت داروسازی، استفاده از ساشهها برای داروهای تکدوز و مکملهای غذایی بسیار رایج است، زیرا باعث کنترل بهتر مقدار مصرف میشوند. در این مقاله به معرفی خط تولید ساشه میپردازیم .

همچنین، ساشهها به دلیل حجم کم و طراحی فشرده، برای بستهبندی محصولات غذایی نظیر ادویهها، چاشنیها، سسها، نوشیدنیهای فوری و مکملهای ویتامینی بسیار مناسباند. مصرفکنندگان میتوانند این محصولات را به راحتی در سفر یا محل کار به همراه داشته باشند و بدون نیاز به ابزار خاصی از آنها استفاده کنند. ساشهها علاوه بر استفاده شخصی، در صنعت مهمانداری، رستورانها و هتلها نیز بسیار رایج هستند، زیرا از انتقال آلودگی جلوگیری میکنند و هر مصرفکننده یک بسته شخصی دریافت میکند.

در صنعت آرایشی و بهداشتی نیز، بستهبندی به شکل ساشه برای محصولاتی مانند کرمها، شامپوها و لوسیونها بهکار میرود. این محصولات به صورت دوزهای تکبار مصرف یا آزمایشی عرضه میشوند که مشتریان میتوانند قبل از خرید محصول اصلی، آن را آزمایش کنند. بستهبندی ساشه همچنین کمک میکند تا مدت زمان ماندگاری محصول افزایش یابد، زیرا از تماس با هوا و نور جلوگیری میکند. در نتیجه، این بستهها علاوه بر سهولت مصرف، کیفیت و ایمنی محصول را نیز تضمین میکنند.

در نهایت، تنوع بالای ساشهها در اندازه، شکل، جنس بستهبندی و طراحی موجب شده تا برای کاربردهای مختلف مناسب باشند. این تنوع همچنین به تولیدکنندگان امکان میدهد محصولات خود را در بستهبندیهای جذاب و کارآمد عرضه کنند. به طور کلی، با افزایش نیاز بازار به بستهبندیهای کوچک و راحت، انتظار میرود استفاده از ساشهها در صنایع مختلف افزایش یابد و سهم بیشتری از بازار بستهبندی را به خود اختصاص دهد.

آشنایی با خط تولید ساشه

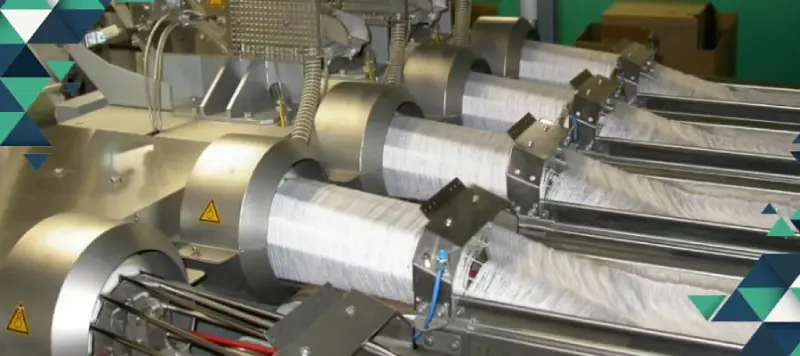

خط تولید ساشه شامل مجموعهای از دستگاهها و فرآیندهاست که به صورت متوالی عمل میکنند تا مواد اولیه را به بستهبندی نهایی تبدیل کنند. اولین مرحله در این خط، آمادهسازی مواد اولیه و دستگاههاست که باید از نظر بهداشتی و کیفی به دقت بررسی شوند. در این فرآیند، رولهای فیلم یا فویلهای بستهبندی وارد دستگاه میشوند و به شکلهای خاصی (مانند مستطیل یا مربع) برش داده میشوند. این مرحله شامل تنظیمات دقیقی است که باید متناسب با نوع محصول و شکل ساشه تنظیم شوند تا کیفیت نهایی بستهبندی حفظ شود.

پس از مرحله برش، دستگاههای پرکن وارد عمل میشوند که وظیفه پر کردن ساشهها با میزان دقیق و مشخصی از محصول را بر عهده دارند. این مرحله از خط تولید ساشه اهمیت بالایی دارد زیرا دقت در اندازهگیری محصول و جلوگیری از نشتی یا اضافهریزی از اصلیترین عوامل کیفیت بستهبندی نهایی است. دستگاههای پرکن معمولاً براساس نوع ماده (مایع، پودر یا ژل) متفاوت هستند و هر یک از آنها دارای تنظیمات مخصوص به خود است. این دستگاهها باید بتوانند محصول را بدون هیچ گونه اتلافی وارد ساشه کنند.

در مرحله بعد، دوخت و مهر و موم ساشهها انجام میشود. این مرحله یکی از حساسترین مراحل در خط تولید ساشه است که بستهها باید بهصورت کامل مهر و موم شوند تا از نشت یا آلودگی محصول جلوگیری شود. دوختها به طور معمول با استفاده از گرما، فشار و یا ترکیبی از هر دو صورت میگیرد و بسته به نوع فیلم یا فویل، تنظیمات مختلفی را میطلبد. این دوختها باید مقاوم و پایدار باشند تا بتوانند محصول را در برابر تغییرات دما و فشار حفظ کنند.

در نهایت، پس از دوخت و برش نهایی، بستههای ساشه به بخش بستهبندی نهایی منتقل میشوند. در این بخش، کنترل کیفیت نهایی صورت میگیرد تا از صحت وزن، دقت دوخت و سالم بودن بستهها اطمینان حاصل شود. در خط تولید ساشه، معمولاً دستگاههای اتوماتیک برای بستهبندی نهایی و شمارش بستهها به کار میروند تا از سرعت و دقت بالایی برخوردار باشند. این مرحله پایانی به تولیدکنندگان کمک میکند تا محصولات خود را به صورت آماده برای توزیع و فروش به بازار عرضه کنند.

بیشتر بخوانید : سود دستگاه بسته بندی نسکافه

انواع دستگاههای تولید ساشه

در خط تولید ساشه، انواع مختلفی از دستگاهها و تجهیزات وجود دارند که هر یک از آنها نقش خاصی در فرآیند تولید دارند. یکی از مهمترین دستگاههای مورد استفاده در این خط، دستگاههای پرکن هستند که وظیفه پر کردن ساشهها با میزان دقیق و مشخصی از محصول را بر عهده دارند. این دستگاهها بسته به نوع ماده مصرفی، مانند مایعات، پودر یا ژل طراحیهای متفاوتی دارند. به عنوان مثال، برای مایعات معمولاً از دستگاههای پرکن پیستونی یا پمپهای دقیق استفاده میشود، در حالی که برای پودر و گرانول، از دستگاههای پرکن حجمی یا ویبراتوری بهره گرفته میشود.

دستگاههای دوخت نیز از جمله تجهیزات ضروری در خط تولید ساشه هستند. این دستگاهها وظیفه دارند تا پس از پر شدن ساشه، آن را به طور کامل و محکم مهر و موم کنند. روشهای مختلفی برای دوخت ساشه وجود دارد که شامل دوخت حرارتی، دوخت فراصوتی و دوخت با فشار هوا میشود. دوخت حرارتی از طریق گرما و فشار، لایههای فیلم را به هم میچسباند و برای بستهبندیهایی که نیاز به ماندگاری بیشتر دارند، مناسب است. در مقابل، دوخت فراصوتی برای مواد حساس به حرارت کاربرد دارد و بدون استفاده از گرما، فیلمها را به یکدیگر جوش میدهد.

دستگاههای برش نیز در این خط نقش حیاتی دارند و در مرحله نهایی، بستهها را به شکل نهایی برش میدهند. این دستگاهها میتوانند بستهها را به شکلهای مختلف مانند مستطیل، مربع یا حتی اشکال سفارشی برش دهند. همچنین، بعضی از دستگاههای برش قابلیت اضافه کردن خط تا و محل سوراخگذاری را نیز دارند که باعث افزایش سهولت در باز کردن بستهها میشود. این امکانات باعث میشود که بستهها به شکلی زیبا و کاربردی به دست مصرفکننده برسند.

علاوه بر دستگاههای اصلی، خط تولید ساشه شامل تجهیزات جانبی مانند سیستمهای تغذیه مواد، سیستمهای کنترل کیفیت و دستگاههای چاپ نیز هست. سیستمهای تغذیه مواد به دستگاههای پرکن کمک میکنند تا مواد اولیه بهطور منظم و پیوسته وارد فرآیند تولید شوند. سیستمهای کنترل کیفیت نیز به تولیدکنندگان این امکان را میدهند تا از صحت وزن، دقت بستهبندی و کیفیت کلی محصول اطمینان حاصل کنند. بهطور کلی، تمامی این دستگاهها و تجهیزات با همدیگر هماهنگ شدهاند تا تولیدی سریع، دقیق و بهینه ارائه دهند.

مواد اولیه مورد استفاده در تولید ساشه

در خط تولید ساشه، انتخاب مواد اولیه از اهمیت زیادی برخوردار است، زیرا کیفیت نهایی بستهبندی و ایمنی محصول به این انتخاب وابسته است. بستهبندی ساشه معمولاً از فیلمهای چندلایه، فویلهای آلومینیومی، کاغذهای خاص یا مواد پلیاتیلن ساخته میشود. هر یک از این مواد ویژگیهای خاصی دارند که بر اساس نیازهای محصول انتخاب میشوند. فیلمهای چندلایه به دلیل انعطافپذیری، استحکام و ماندگاری بالا، به طور گستردهای در بستهبندی ساشههای مایعات و پودرها مورد استفاده قرار میگیرند.

فویلهای آلومینیومی به دلیل خاصیت ممانعتی در برابر نور، رطوبت و اکسیژن، در بستهبندی محصولاتی که نیاز به حفظ کیفیت دارند، مانند داروها و محصولات حساس به دما استفاده میشوند. این فویلها باعث افزایش طول عمر محصول و جلوگیری از فاسد شدن آن میشوند. برخی از مواد بستهبندی نیز ترکیبی از فویل آلومینیوم و لایههای پلاستیکی هستند که برای محصولات غذایی و دارویی بسیار مناسباند و ضمن مقاومت بالا در برابر ضربه و فشار، محافظت مناسبی را در برابر عوامل محیطی فراهم میکنند.

در برخی موارد، مواد تجدیدپذیر و دوستدار محیطزیست نیز برای بستهبندی ساشهها مورد استفاده قرار میگیرند. این مواد از منابع طبیعی به دست میآیند و در فرایندهای زیستمحیطی قابل تجزیه هستند. در صنایعی که به پایداری محیطزیست توجه ویژه دارند، مانند مواد غذایی ارگانیک و محصولات بهداشتی طبیعی، استفاده از این نوع بستهبندیها رو به افزایش است. این مواد نهتنها باعث کاهش آلودگی محیطزیست میشوند، بلکه به محصولات یک هویت پایدار و دوستدار طبیعت میبخشند.

بهطور کلی، انتخاب مواد اولیه برای بستهبندی ساشه باید با توجه به نوع محصول، عمر مفید آن و شرایط نگهداری انجام شود. برخی از مواد بستهبندی مانند فیلمهای قابل بازیافت، علاوه بر محافظت از محصول، به کاهش هزینههای تولید و نگهداری کمک میکنند. توجه به این مواد اولیه، خط تولید ساشه را از نظر اقتصادی و کیفیتی بهینه میکند و مصرفکننده نیز اطمینان بیشتری از کیفیت و سلامت محصول خواهد داشت.

مراحل تولید ساشه

خط تولید ساشه شامل چندین مرحله کلیدی است که هر یک به دقت و هماهنگی بالایی نیاز دارد. اولین مرحله، آمادهسازی و بارگذاری مواد بستهبندی و مواد داخلی است. فیلم یا فویلهای بستهبندی به دستگاه دوخت و برش تغذیه میشوند و مواد اولیه نیز به دستگاه پرکن منتقل میشوند. تنظیمات اولیه و آزمایشهای کنترل کیفیت برای اطمینان از درست بودن مراحل بعدی انجام میشود، زیرا هرگونه خطا در این مرحله میتواند کیفیت نهایی محصول را تحت تأثیر قرار دهد.

در مرحله بعد، ماده داخل ساشه، مانند مایع، پودر یا گرانول به وسیله دستگاههای پرکن وارد بستهها میشود. دستگاههای پرکن با دقت بالا عمل میکنند و به طور خودکار میزان دقیق هر ساشه را اندازهگیری و پر میکنند. این مرحله به دلیل اهمیت میزان دقیق محصول در هر بسته، از دقت بسیار بالایی برخوردار است و نیازمند استفاده از فناوریهای پیشرفته و کالیبراسیون دقیق دستگاههاست. هر گونه خطا در این مرحله، منجر به عدم رضایت مصرفکننده و خسارت مالی میشود.

مرحله دوخت و مهر و موم، مرحله حساس و حیاتی دیگری است که طی آن بستهها بهطور کامل دوخته و مهر و موم میشوند. دستگاههای دوخت با ایجاد گرما و فشار مناسب، لایههای فیلم یا فویل را به یکدیگر جوش میدهند. این مرحله برای اطمینان از عدم نفوذ هوا و مایعات به داخل بسته بسیار مهم است، زیرا از کیفیت و ایمنی محصول محافظت میکند. در برخی موارد، بستهبندیها به صورت چندلایه دوخته میشوند تا از مقاومت بالاتری برخوردار شوند و طول عمر بیشتری داشته باشند.

در نهایت، پس از اتمام دوخت، بستههای ساشه به دستگاههای برش و بستهبندی منتقل میشوند تا به شکلهای مختلف برش داده شوند و در بستهبندیهای نهایی قرار بگیرند. این مرحله معمولاً شامل عملیات تکمیلی مانند چاپ اطلاعات، تاریخ تولید و انقضاء بر روی بستهها نیز هست. بهطور کلی، هر یک از این مراحل در خط تولید ساشه بهطور دقیق و منظم طراحی شده است تا به تولیدی با کیفیت و بهرهوری بالا دست یابیم.

برای آشنایی با صنعت بستهبندی یکنفره میتوانید به مقاله دستگاه بسته بندی مراجعه کنید.

استانداردها و الزامات کیفیت در تولید ساشه

رعایت استانداردها و الزامات کیفیت در خط تولید ساشه از اهمیت ویژهای برخوردار است، بهخصوص زمانی که محصولاتی مانند داروها و مواد غذایی بستهبندی میشوند. استانداردهای جهانی نظیر GMP (روشهای تولید خوب) و ISO در تولید این محصولات به منظور حفظ سلامت و کیفیت مصرفکنندگان تدوین شدهاند. این استانداردها به همه فرآیندهای تولید، از مواد اولیه گرفته تا بستهبندی نهایی، دستورالعملهای دقیق و مشخصی میدهند تا محصول نهایی ایمن و قابل اعتماد باشد.

یکی از الزامات اصلی در تولید ساشه، رعایت شرایط بهداشتی و ضدعفونی کردن محیط تولید و دستگاههاست. مواد بستهبندی باید عاری از هرگونه آلودگی باشند و از مواد اولیه با کیفیت و سالم استفاده شود. همچنین در بخشهایی که ساشههای دارویی یا محصولات حساس تولید میشوند، محیط باید تحت شرایط کنترل شدهای قرار داشته باشد تا از هر گونه آلودگی احتمالی جلوگیری شود. این موضوع به ویژه برای محصولاتی که مستقیماً با بدن انسان در تماس هستند از اهمیت بیشتری برخوردار است.

علاوه بر استانداردهای بهداشتی، کنترل کیفیت در مراحل مختلف تولید نیز باید به دقت انجام شود. این کنترل شامل بررسی وزن دقیق هر بسته، دوخت محکم، و اطمینان از عدم نشت یا آلودگی است. بهطور معمول، دستگاههای پیشرفتهای برای کنترل کیفیت در خط تولید ساشه به کار گرفته میشوند که بهطور خودکار نمونهبرداری و ارزیابی را انجام میدهند. این تجهیزات مدرن میتوانند بدون دخالت انسان خطاهای احتمالی را شناسایی کنند و باعث افزایش دقت و کارایی در تولید شوند.

همچنین، برای تولید محصولات بهداشتی و دارویی، نیاز به گواهینامهها و مجوزهای مخصوصی است. دریافت این گواهینامهها و رعایت الزامات قانونی در کنار استانداردهای کیفی باعث میشود که محصولات تولید شده با اطمینان بیشتری وارد بازار شوند و مصرفکنندگان به کیفیت و ایمنی آنها اعتماد کنند. رعایت تمامی این الزامات و استانداردها در نهایت موجب میشود که خط تولید ساشه به عنوان یک خط تولید بهینه و مطمئن شناخته شود.

کنترل کیفیت

کنترل کیفیت در خط تولید ساشه، یکی از مراحل حیاتی است که در هر مرحله از تولید به دقت انجام میشود. هدف اصلی از کنترل کیفیت، تضمین مطابقت محصول نهایی با استانداردهای کیفیتی و بهداشتی است. این کنترل شامل فرآیندهایی مانند بررسی وزن دقیق هر ساشه، بررسی نشتیها و اطمینان از محکم بودن دوخت بستههاست. در این مرحله، از دستگاههای حساس و دقیق استفاده میشود که بهطور خودکار اندازهگیریها و آزمایشهای کیفیت را انجام میدهند. استفاده از این فناوریها خطاهای انسانی را کاهش داده و دقت تولید را بالا میبرد.

یکی از اقدامات مهم در کنترل کیفیت، تست نشتی بستههاست. این تست برای محصولاتی که به صورت مایع یا ژل هستند بسیار مهم است و باید بهطور دقیق انجام شود تا از ایمنی و بهداشت محصول اطمینان حاصل شود. تستهای نشتی معمولاً با استفاده از دستگاههای فشارسنج و یا با کمک دستگاههای تخصصی برای بررسی هوابندی ساشهها انجام میشود. این روشها موجب میشوند که بستهها در برابر تغییرات دما و فشار محافظت شوند و محتویات داخل ساشه بهخوبی حفظ شوند.

از دیگر مراحل کنترل کیفیت، بررسی دوخت و مهر و موم بستههاست. دستگاههای دوخت باید تنظیم شده و بهطور دقیق کار کنند تا لایههای فیلم یا فویل بهخوبی به هم متصل شوند و هیچ گونه راه نفوذی برای ورود هوا و رطوبت باقی نماند. در صورتی که دوخت دچار نقص باشد، احتمال خرابی و افت کیفیت محصول افزایش مییابد. بنابراین کنترل این مرحله بهویژه برای محصولاتی که نیاز به حفاظت بالایی دارند، بسیار حیاتی است.

در نهایت، بستههای نهایی نیز تحت آزمایشهای دورهای و تصادفی قرار میگیرند تا از دقت و کیفیت کلی آنها اطمینان حاصل شود. این آزمایشها شامل بررسی وزن، شکل، دوخت و بستهبندی نهایی است و معمولاً بهصورت تصادفی از خطوط تولید نمونهبرداری میشود. این نمونهها از نظر ابعاد، وزن، کیفیت دوخت و سلامت ظاهری ارزیابی میشوند تا اطمینان حاصل شود که تمامی ساشهها مطابق با استانداردهای تعیینشده تولید شدهاند. در صورت مشاهده هرگونه نقص، تولید متوقف و بررسیهای لازم انجام میشود. این اقدامات به تولیدکنندگان کمک میکند که خط تولید ساشهای با کیفیت بالا و مطابق با نیازهای بازار داشته باشند و از تحویل محصولات معیوب به مصرفکنندگان جلوگیری شود.

همچنین، برخی تولیدکنندگان از سیستمهای کنترل کیفیت پیشرفته مانند اسکنرهای تصویری و حسگرهای لیزری برای ارزیابی دقیق بستهبندی و محتوای ساشهها بهره میبرند. این تکنولوژیها میتوانند بهطور خودکار نقایص جزئی در بستهبندی، دوخت یا حتی رنگ و چاپ را تشخیص دهند. با بهرهگیری از این فناوریها، تولیدکنندگان میتوانند نرخ خرابی را به حداقل برسانند و کیفیت محصول نهایی را به طرز چشمگیری افزایش دهند.

بهعلاوه، تمامی اطلاعات مربوط به کنترل کیفیت در هر مرحله ثبت و ذخیره میشود تا در صورت نیاز، امکان بررسیهای بعدی و بهبود فرایندها وجود داشته باشد. این اسناد به تولیدکنندگان کمک میکند تا نهتنها به کیفیت فعلی محصولات خود اطمینان حاصل کنند، بلکه با استفاده از این دادهها، در آینده به بهبود مستمر فرایند تولید بپردازند. در مجموع، سیستمهای کنترل کیفیت پیشرفته و دقیق میتوانند به اعتبار و شهرت برند تولیدکننده کمک کنند و اعتماد مشتریان را نسبت به محصول نهایی افزایش دهند.

مزایا و معایب

استفاده از خط تولید ساشه در صنایع مختلف دارای مزایا و معایب خاص خود است که هرکدام میتوانند بر تصمیمگیریهای مدیریتی در انتخاب این نوع بستهبندی تأثیر بگذارند. از جمله مزایای اصلی این خط تولید، سهولت حمل و استفاده برای مصرفکننده است. بستهبندی ساشه، به دلیل حجم و وزن کم، برای مصرفکنندگان بسیار راحت است و آنها میتوانند بدون نیاز به تجهیزات خاصی، از محصول داخل آن استفاده کنند. این امر بهویژه در محصولاتی مانند مکملهای غذایی، داروهای تکدوز و محصولات آرایشی و بهداشتی بسیار مهم است.

مزیت دیگر خط تولید ساشه، امکان بستهبندی دقیق و کنترلشده محصول است. با توجه به دقت بالا در پر کردن و مهر و موم کردن ساشهها، تولیدکنندگان میتوانند میزان مشخصی از محصول را در هر بسته قرار دهند و از هدررفت مواد جلوگیری کنند. این امر بهخصوص برای محصولات با ارزش بالا اهمیت دارد. همچنین، بستهبندی ساشه به دلیل انعطافپذیری در اندازه و شکل، برای انواع مختلف محصولات مناسب است و میتواند در اندازههای کوچک و بزرگ تولید شود.

با این حال، خط تولید ساشه نیز معایبی دارد که باید به آنها توجه شود. یکی از معایب اصلی این نوع بستهبندی، هزینههای اولیه بالا برای نصب و راهاندازی تجهیزات پیشرفته و دستگاههای موردنیاز است. بهعلاوه، فرآیند تولید نیازمند دقت و نظارت دائمی است، زیرا کوچکترین خطا میتواند باعث تولید محصول معیوب شود و در نتیجه، هدررفت هزینهها را به دنبال داشته باشد. همچنین، بستهبندی ساشه ممکن است در برخی مواقع به دلیل حجم کم بستهبندی، برای محصولاتی با مصرف بالا، مقرون به صرفه نباشد.

نکته دیگری که در نظر گرفته میشود، مشکلات زیستمحیطی مرتبط با این نوع بستهبندی است. بسیاری از مواد استفاده شده در تولید ساشه مانند پلاستیکها و فویلهای آلومینیومی، به سختی تجزیهپذیر هستند و ممکن است اثرات منفی بر محیط زیست داشته باشند. از اینرو، تولیدکنندگان به دنبال جایگزینهای پایدارتر و مواد تجدیدپذیر برای کاهش اثرات زیستمحیطی این بستهبندی هستند. به طور کلی، مزایا و معایب خط تولید ساشه، باید با توجه به نوع محصول، نیاز بازار و اولویتهای زیستمحیطی ارزیابی شوند.

آیندهی خط تولید ساشه و نوآوریهای آن

با توجه به افزایش تقاضا برای محصولات کوچک و بستهبندیهای قابلحمل، آینده خط تولید ساشه بسیار امیدوارکننده به نظر میرسد. فناوریهای نوین و بهبود در تجهیزات، این امکان را فراهم کردهاند که تولید ساشهها به طور دقیقتر و با سرعت بیشتری انجام شود. دستگاههای جدید، به تولیدکنندگان اجازه میدهند که بستهبندیهای پیچیدهتری با اشکال و طراحیهای خاص تولید کنند. این امر باعث میشود که محصولات ساشه به عنوان بستهبندیهای شیک و جذاب برای مشتریان جذابتر به نظر برسند و کاربردهای بیشتری در صنایع مختلف داشته باشند.

یکی از نوآوریهای اخیر در خط تولید ساشه، استفاده از مواد زیستتجزیهپذیر و دوستدار محیطزیست است. با افزایش توجه به مسائل زیستمحیطی و نیاز به کاهش مصرف پلاستیک، تولیدکنندگان به دنبال استفاده از مواد پایدارتر و قابل بازیافت برای بستهبندی ساشهها هستند. این امر نه تنها باعث کاهش اثرات منفی بر محیط زیست میشود، بلکه به محصولات یک هویت پایدار و محیطزیستی میبخشد. در نتیجه، مشتریان نیز با اعتماد بیشتری محصولات را انتخاب خواهند کرد.

همچنین، تکنولوژیهای دیجیتال مانند اینترنت اشیا (IoT) و هوش مصنوعی (AI) در خطوط تولید ساشه در حال گسترش هستند. با استفاده از این تکنولوژیها، تولیدکنندگان میتوانند فرآیند تولید را به صورت هوشمند و کاملاً خودکار مدیریت کنند. این امر باعث افزایش دقت، سرعت و کاهش هدررفت مواد میشود. از طرفی، دستگاههای پیشرفته میتوانند به صورت خودکار کنترل کیفیت را انجام دهند و هر گونه نقص را در لحظه شناسایی کنند.

در نهایت، انتظار میرود که با رشد تقاضا برای محصولات تکدوز و بستهبندیهای کوچک، خطوط تولید ساشه نیز دچار تحولات بیشتری شوند. شرکتها ممکن است بهطور فزایندهای به طراحیهای سفارشی و منحصربهفرد روی آورند و بستهبندیهای خاصتری را برای مشتریان خود فراهم کنند. آینده این صنعت به نوآوری و تطبیق با نیازهای مشتریان وابسته است و میتوان انتظار داشت که در سالهای آینده، شاهد پیشرفتهای بیشتری در زمینه تولید ساشه باشیم.

نتیجهگیری

خط تولید ساشه، به دلیل ویژگیهای منحصربهفرد خود مانند دقت در بستهبندی، سهولت در مصرف، و تنوع در کاربرد، یکی از تکنولوژیهای مهم و پرطرفدار در صنعت بستهبندی به شمار میرود. این روش، از صنایع دارویی و غذایی گرفته تا محصولات آرایشی و بهداشتی، کاربرد گستردهای دارد و بهویژه برای محصولات تکدوز یا کوچک، راهحلی مناسب و بهینه ارائه میدهد. با این حال، راهاندازی و نگهداری خط تولید ساشه نیازمند توجه به جزئیات زیادی است و الزامات بهداشتی و استانداردهای کیفی دقیق باید رعایت شود تا محصولی ایمن و با کیفیت به دست مصرفکننده برسد.

در کنار مزایای متعدد، خط تولید ساشه نیز با چالشهایی مانند هزینههای اولیه بالا و تاثیرات زیستمحیطی ناشی از مواد پلاستیکی روبرو است. با این حال، توجه به استفاده از مواد قابل بازیافت و تجدیدپذیر میتواند به کاهش اثرات منفی این چالشها کمک کند. همچنین، با پیشرفت فناوری و ورود تکنولوژیهای هوشمند به این صنعت، کنترل کیفیت و دقت در بستهبندی به طور مداوم در حال بهبود است و امکان تولید محصولاتی با کیفیت بالاتر و ضایعات کمتر فراهم شده است.

بهطور کلی، با توجه به روندهای کنونی و نوآوریهای آتی، آینده خط تولید ساشه امیدوارکننده به نظر میرسد و تقاضای بازار برای بستهبندیهای کوچک و قابلحمل رو به افزایش است. این رشد میتواند زمینهساز تحولات بیشتری در این صنعت باشد و نقش مهمی در ارائه محصولات ایمن و با کیفیت به مشتریان ایفا کند.